加工表面微觀輪廓的特性分析

加工表面微觀輪廓的特性分析

|

以加工標準樣為對象,研究不同加工面的表面粗糙度差異,分析不同加工得到的表面形貌特徵,觀察相同加工方法得到的不同粗糙度的表面形貌. . 結果表明:通過各種加工方法得到的標準試樣的表面形貌和粗糙度值有不同程度的不同; 不同加工表面形貌的精細結構密度和峰形高度不同,與此不同。 處理機制相關; 同種加工獲得的不同粗糙度的表面形貌結構具有自相似性,具有典型的形貌和結構特徵,可用於區分不同的加工方法。 |

隨著科學技術的飛速發展,對各種機械產品的質量要求越來越高。 表面形貌和結構不僅影響機械系統的摩擦磨損、接觸剛度、疲勞強度、配合性能、傳動精度、密封性能和檢測精度等機械性能,而且直接影響性能、壽命和外觀機器的。

在微型機械中,表面微觀形貌也與其摩擦、磨損、潤滑等摩擦性能密切相關。

加工表面的表面形貌(幾何形狀和紋理等)取決於切削運動過程中刀具與工件之間的相互位置關係。 它不僅與具體的切削方法和切削條件有關,還與機床結構的動力學特性、刀具和工件的材料和機械特性有關[4]。 研究不同加工表面微觀形貌的特點和內在規律,對於深入了解不同加工方法的加工機理及其差異具有重要的參考價值,也為加工提供技術依據。

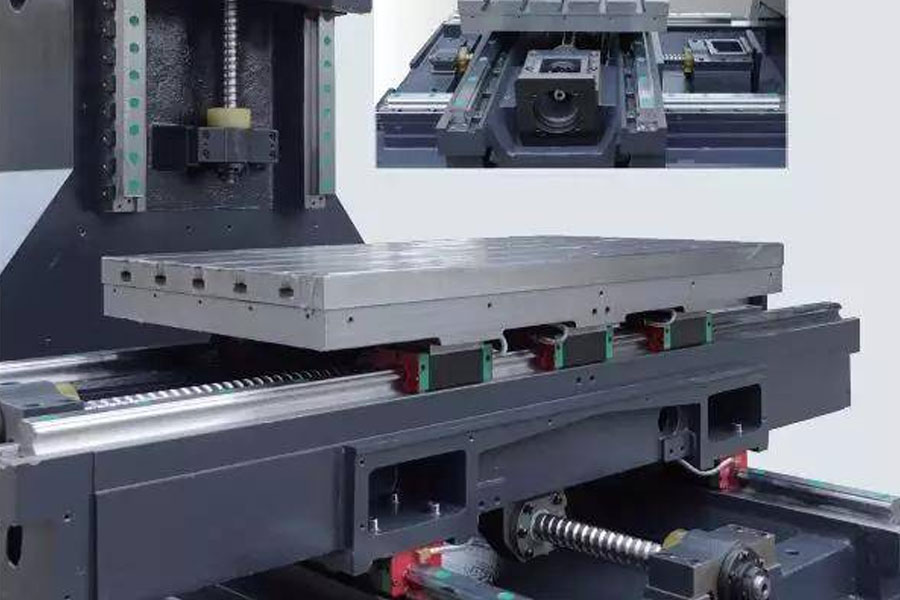

本文作者以機加工(車、刨、端銑、平銑、鏜、平磨)標準樣塊為對象,研究了不同加工方式獲得的表面粗糙度差異,分析了不同加工方式的特點。獲得了表面形貌和結構,觀察了相同加工方法獲得的不同粗糙度表面的形貌規律。 從而,了解不同加工方法的特點及其差異。

1 不同加工表面的表面粗糙度差異

表面形貌儀可測量28種表面形貌參數。 選擇採樣長度為5mm,採樣間隔為1.25 μm,測量加工後的標準樣塊的表面形貌參數。 選取常用的表面輪廓高度平均值Ra作為粗糙度評價參數,分析不同加工表面的表面粗糙度差異。 不同的加工方法得到不同粗糙度標準試樣的Ra值(取3次測量的平均值),以及測得的粗糙度值與試樣塊粗糙度的差值。

- (1) 不同加工方法獲得的同一粗糙度標準試樣的表面形貌測量粗糙度值存在不同的誤差。 例如,對於不同的加工方法,粗糙度為Ra 0.8 μm的標準樣塊表面的測量粗糙度值和差異是不同的。 小到大),按鏜、端銑、平銑(從小到大)的順序,測得的粗糙度值小於樣塊粗糙度值。

- (2)用相同的加工方法得到的不同粗糙度的表面測得的粗糙度值與標準樣品的粗糙度值的誤差也不同。 例如車削加工,得到的標準試樣的表面粗糙度為Ra 0.8 μm、1.6 μm、3.2 μm、6.3 μm,其測得的粗糙度之間的誤差變化趨勢不同,粗糙度值為Ra0。 8μm、1.6μm、6.3μm測得的粗糙度值均大於標準樣塊的粗糙度; 當粗糙度值為Ra3.2 μm時,測得的粗糙度值小於標準樣塊的粗糙度值。 然而,通過端銑加工的四個粗糙度標準試樣的測量誤差均為負值,即測量的粗糙度值均小於標準試樣的粗糙度值。

對於相同粗糙度(Ra0.8 μm)的標準樣品,採用不同的加工方法(車、鏜、端銑、刨、平銑、平磨)得到的不同加工表面的微觀形貌特徵有很大差異在表面形態

-

(1) 不同加工表面形貌的顯微組織密度不同,由低到高依次為平銑、刨、立銑、平磨、鏜、車。

-

(2)不同加工表面的表面形貌和結構具有一定的相似性。 例如,車削和鏜削是彈簧狀結構; 刨平銑為波狀結構; 端銑和平面磨削為鋸齒狀結構。

- (3) 表面輪廓的峰值變化幅度依次為平磨、車削、刨削、端銑、鏜削、平面銑削,這與各種加工方法的加工機理有關。

磨削加工的表面粗糙度值比較高,主要影響因素有:

-

①砂輪的切削刃(磨粒)不是連續的直線,磨削後會在工件上留下一定的殘留區域

-

②在磨削過程中,工件表面金屬的塑性變形使切削溫度不斷升高,加速砂輪磨損,造成嚴重擠壓;

- ③磨削量、磨削液、磨削餘量等參數的選擇對工件表面粗糙度有一定的影響。

3 相同加工方法不同粗糙度的表面形貌特徵

用平面銑床得到不同粗糙度(Ra0.8μm、1.6μm、3.2μm)的標準試樣塊的表面輪廓曲線。 採樣長度3.75mm,採樣間隔1.25μm,採樣點數3,000點。 .

-

(1) 平面銑床獲得的粗糙度為Ra 0.8 μm、1.6 μm、3.2 μm的表面輪廓具有相似的波狀結構,說明相同加工方法獲得的不同粗糙度的表面形貌結構具有相似性,並且具有典型的形態和結構特徵,也可以用來區分不同的加工方法。

-

(2) 平面銑削表面輪廓的峰值隨著粗糙度值的增加而增加,這與表面輪廓輪廓平均高度的Ra值參數一致。

- (3)表面微形貌結構的密度隨著粗糙度的增加而降低,峰間距離增加。

4結論

-

(1) 不同加工得到的相同粗糙度標準試樣的表面形貌粗糙度值存在不同程度的誤差。

-

(2)當採用相同的加工方法獲得不同粗糙度的表面時,測得的粗糙度值與標準樣品的粗糙度值的誤差也不同。

-

(3) 不同的加工表面形貌、精細結構密度和峰形高度都不同,這與加工機理有關。

-

(4)不同加工方法得到的表面形貌和結構具有一定的相似性。 例如,車削和鏜削是彈簧狀結構; 刨平銑為波狀結構; 端銑和平面磨削為鋸齒狀結構。

- (5)相同加工方法得到的不同粗糙度的表面形貌和結構相似,具有典型的形貌和結構特徵,可以用來區分不同的加工方法

本文鏈接: 加工表面微觀輪廓的特性分析

轉載聲明:如無特殊說明,本站所有文章均為原創。 轉載請註明出處:https://www.cncmachiningptj.com/,謝謝!

PTJ CNC 車間使用金屬和塑料生產具有優異機械性能、精度和可重複性的零件。 5軸數控銑削可用。

PTJ CNC 車間使用金屬和塑料生產具有優異機械性能、精度和可重複性的零件。 5軸數控銑削可用。