大型鈦合金渦輪葉片型材加工分析

加工大型鈦渦輪葉片型材工藝分析

|

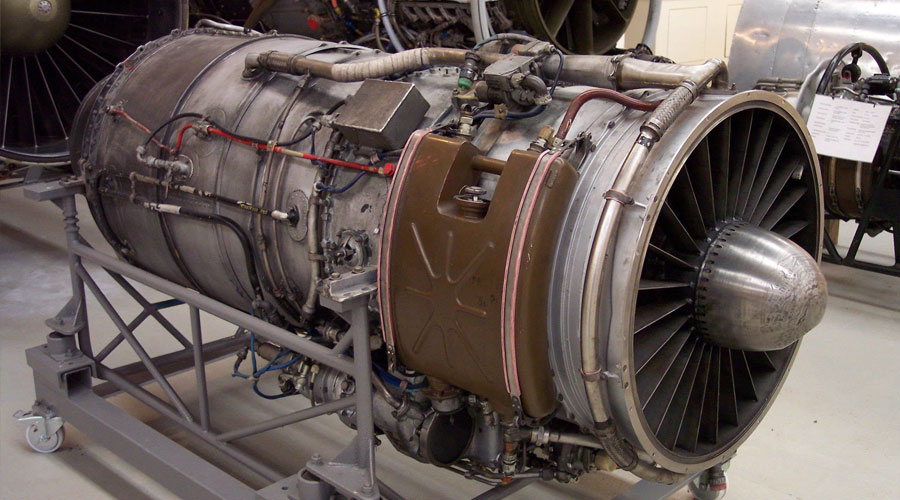

大涵道比渦扇發動機的扇葉在長度和尺寸上基本達到了500MM以上。 這種大尺寸的結構特點,使得它們在工作時產生的離心力和振動應力非常大,因此也成為大型渦扇發動機非常重要的部件。 |

目前,許多渦扇發動機仍採用較為成熟的鈦合金阻尼扇葉。 這種葉片型材的細長結構,使其在盆背方向呈薄壁結構形式的弱剛性更加突出。 結構剛性差,型材表面積大,材料性質難加工,對傳統的 加工過程,直觀體現在型材的輪廓尺寸精度和位置精度難以保證,手工拋光效率低,勞動強度大,葉型容易燒傷和燒蝕。

上述問題的存在構成了葉片生產的瓶頸。 隨著多軸聯動的發展和應用 數控加工 技術和對這種葉片型面加工技術的研究,這種葉片型面加工的難點已經逐步突破,加工質量和效率水平達到了比較理想的狀態。

大型鈦合金扇葉型材CNC加工的主要工藝路線

對於大型鈦合金風扇葉片型材的加工,考慮到傳統工藝所涉及的方方面面,其不利影響有以下幾個方面。1、材料的影響

- ▶ 鈦合金彈性模量小,易造成刀片加工夾緊變形; 加工過程中後刀面的磨損容易增加切削力。

- ▶ 導熱性差,手工打磨乾磨易造成應力變形、燒傷、燒蝕。

2、葉片結構的影響

- ▶ 型材整體加工面積大,對刀具整個加工過程中磨損造成的精度影響較大。

- ▶ 由於搬運不便,手工拋光費力,加工精度難以保證。

3、羊毛狀況的影響

由於材料和規格的影響,難以獲得理想的餘量分佈,從而導致型材餘量去除不均和應力變形引起切削力波動。4、機床功能的影響

- ▶ 刀型的彎曲結構、刀具的切削方向、實際切削角度和切削參數不同,導致切削力發生變化。

- ▶ 冷卻條件差,冷卻不充分和不冷卻導致熱應力變形。

針對大型鈦合金風扇葉片表面加工的難點因素,基於多軸聯動數控加工技術的綜合加工優勢,確定的主要加工路線為:

葉片榫頭及輔助定位基準加工→葉片輪廓CNC粗銑加工→去應力退火→定位基準修復→數控CNC葉片銑削→輪廓精加工。

上述工藝路線確立的總體工藝思路是:表面CNC粗銑工藝去除大部分餘量,精銑工藝具有理想的餘量分佈; 葉片型面CNC精密銑削工藝,保證了型面的幾何形狀和位置精度基本滿足葉片的最終精度要求; 葉片型材的精加工確保型材表層質量符合要求。

大型鈦合金扇葉型材數控銑削加工要點

根據葉片型面的整體工藝要求,葉片型面的銑削必須保證型面的幾何位置精度基本滿足設計要求,並具有一定的表面粗糙度質量。 同時,提高加工效率也是仿形銑削工作的重點之一。

根據對大型鈦合金風扇葉片型材加工特點的了解,需要綜合考慮設備、刀具、加工定位等諸多因素的影響。 大型鈦合金風扇葉片的銑削,需要選擇五軸加工中心。 選擇成熟的五軸聯動葉片加工中心,既有高效加工的考慮,又有加工精度保證能力。

對於曲率變化較大的型材加工,機床主軸的擺角功能可以很好地適應型材曲率變化對應的切削力一致的要求。 機床高壓冷卻系統大大降低切削溫度,避免刀具快速磨損。 ,使型材加工可以獲得良好的加工精度和表面加工質量。 為了防止和減少長刀片夾緊和切割過程中的扭轉變形,必須確保旋轉 軸設備前後端刀片具有同步旋轉功能,目的是改變傳統刀片加工工藝的一端夾緊和一端。

緊定位夾緊方式,避免葉片夾緊時的彎曲變形和葉片旋轉加工時由於一端車削和一端跟隨而引起的葉片型材縱向扭轉變形。 為滿足刀片定位和夾緊要求,刀片後端的輔助定位部分相對於前端的榫頭定位基準有嚴格的位置精度要求。

型材粗加工完成後,應修復刀片前後因應力變形端部定位基準之間的位置精度誤差。 將刀型加工夾具安裝在機床前後端轉軸上,確定機床前後端轉軸無同心度誤差後,安裝精度前後的 固定裝置 使用特殊的心軸進行檢測和調整。 確保 固定裝置 兩端有準確的位置精度關係,避免機床前後迴轉軸同步迴轉功能因夾緊精度差而產生附加扭應力。 固定裝置. 葉片輪廓的粗銑是去除較大的餘量,留出均勻的加工餘量進行精加工。 在此前提下,該工藝的加工應保證較高的加工效率。 五軸聯動葉片加工中心具有寬排加工功能。

其原理是銑削刀片時,刀具中心線不垂直於被銑削點或面的切線,而是在刀具和被銑削點或面的方向上。 法線方向成一定角度。 此類銑削採用圓柱立銑刀,銑削路徑為寬橢圓弧。 與球頭銑削相比,銑削出相同的輪廓峰高或表面。 在質量方面,生成的刀具路徑之間的距離要大得多。 因此,這種加工方式具有較高的加工效率。 在實際加工中,採用在葉片長度上從一端移動到另一端的旋轉加工方法,即螺旋銑削方法。 從效率上看,螺旋銑法也比縱銑法具有更高的加工效率。 葉片輪廓的精銑是為了獲得更高的幾何和位置精度,同時使輪廓粗糙度水平滿足一定的要求。 在加工大面積型材時,為了減少鈦合金材料加工引起的“回彈”和刀具磨損對加工精度的影響,刀具必須鋒利,避免刀具長時間加工。 因此,如果可能,請使用立銑刀對型材進行縱向銑削。 縱向銑削可使用多把刀具銑削葉片後表面、葉面、進氣刃和排氣刃,避免了一次刀具大規模加工造成的磨損,並在表面加工出一定的精度。刀刃。

不一致有利於型材的最終精加工。 在銑削大型鈦合金風扇轉子葉片時,為了改善切削條件,必須採取一切措施避免刀具磨損。 在刀具材料和規格的選擇上,採用整體硬質合金塗層圓柱球銑刀加工刀刃板內側、刃板內側和輪廓過渡圓弧,過渡輪廓緊密到刃板 1. 進排氣刃,選擇圓柱刀片和硬質合金塗層刀片的立銑刀,加工葉片葉盆和葉片背面的大面積型面。

加工鈦合金刀具的塗層材料的選擇非常重要。 避免使用與鈦合金有親和力的塗層材料。 目前,鈦合金加工普遍採用PVD塗層刀具。 PVD塗層薄而光滑。 當它們附著在刀具的硬質合金基體上時,它們也會產生殘餘應力。 這種應力有利於提高刀具的抗損傷能力。 PVD 可以緊密地附著在刀具上,有助於保持鋒利的切削刃形狀。 PVD刀具耐磨性好,化學性能穩定,不易產生積屑瘤。 加工時應使用充足的冷卻液來冷卻刀具,改善摩擦的影響,選擇合理的切削參數,提高切削力的效果。

大型鈦合金風扇葉片型材CNC精加工特點

葉片輪廓精加工是為了保證輪廓粗糙度和波紋度滿足設計要求,材料結構性能不發生變化,銑削得到的幾何尺寸和位置精度在加工過程中基本不變。

對於實際加工,葉片輪廓的精加工是基於去除銑削過程中剩餘的刀具痕跡,以達到所需的粗糙度和波紋度。 成型面每側的金屬去除量不應大於0.05MM。 目前,使用數控砂帶磨拋機床進行刀片表面精加工是實際加工應用較為成熟的方法,而使用數控金剛石砂輪磨床進行刀片表面精加工則是一種嘗試。 離開。

之所以選擇這些加工方法進行應用,是因為它們各有特點。 首先,對於數控砂帶磨拋機床的加工方法,它具有以下特點:

- ▶ 砂帶磨粒鋒利,磨削效率高,達到了銑削的10倍和普通砂輪磨削的5倍;

- ▶ 砂帶磨削與工件摩擦小,磨削髮熱小,砂帶周長大,磨粒散熱時間間隔長。 容易獲得空氣和切削液的完全冷卻,可有效減少工件變形燒傷和燒蝕;

- ▶ 砂帶的柔軟性和工作輪表面的橡膠體結構,保證砂帶與工件接觸,具有良好的磨合和拋光效果;

- ▶ 砂帶磨削 有穩定的磨俱尺寸,因為砂帶附在工作輪上進行磨削,磨俱尺寸穩定性更好;

- ▶ 砂帶磨削不能長時間大去除量加工,且砂帶所含磨料總量有限,長期大量去除量大的加工會迅速消耗磨料,必須中斷加工並更換砂帶。

砂帶磨削的上述特點,使大型鈦合金風扇葉片表面拋光在程控條件下實現機械化生產成為可能。 目前用於刀片拋光的數控砂帶磨削方式有兩種可供選擇:一種是使用六軸數控砂帶磨拋機,另一種是使用機器人數控砂帶拋光系統。 加工。 六軸數控砂帶磨拋機的運動功能類似於五軸數控加工中心銑削時的運動功能。

砂帶磨削工作輪與立銑刀加工之間的結構差異使得必須使輪廓加工適應刀片結構。 具有2個方向的擺角功能。 六軸數控砂帶磨拋機具有仿形磨拋雙重功能。 功能轉換取決於動力頭的剛性磨削和浮動磨削形式的轉換。

在拋光過程中,啟動恆壓浮動機構,通過壓力傳感器、磨削功率傳感器、恆壓缸等機構精確控制磨削前進壓力的變化,以適應磨削前向壓力的變化。每個葉片輪廓在一定範圍內的尺寸。 在不破壞輪廓精度的情況下進行拋光加工。 進行輪廓磨削時,接觸輪浮動機構被鎖定,以允許對輪廓進行剛性磨削。

型材的剛性磨削工藝可以補充或替代型材精度較差時的情況,所用砂帶的粒度應根據余量改變。 這種加工會改變原來的尺寸位置精度,而且相對於銑削工藝,去除過多的餘量會產生較大的應力變形。 因此,在銑削加工具有保證精度能力的前提下,不建議使用磨削功能。 機器人數控砂帶拋光方式是機器人手持刀片,在程序控制下進行複合運動,在固定砂帶機上進行拋光加工。 加工採用逆向工程技術。 加工前,機器人手持葉片榫頭部分掃描葉片輪廓,然後數據加工機構生成加工控製程序,最終在程序控制下實現葉片的拋光。 目前,由於運動精度的限制,機器人砂帶磨削法一般僅作為輪廓拋光的一種方法。 CNC金剛石砂輪的磨削方法屬於典型的硬硬磨削。 使用的機床運動機構與五軸聯動刀片銑削加工中心基本相同。 使用的刀具是將立式銑刀換到塗有金剛石粉的表面。 外圓砂輪。 在磨削過程中,使用寬線加工技術。 這種加工方法是硬磨削和剛性磨削。 由於金剛石砂輪本身透氣性差,不能通過儲存和交換冷卻介質來達到散熱的效果,所以不適合磨削去除量大的零件表面,甚至是一種工藝去除的餘量很小,而且鈦合金材料的刀片表面的磨削也很容易燒毀。

因此,在用這種方法加工鈦合金刀片的刀面時,必須找出最合適的切削參數和機床冷卻方式,必須非常有效。 此外,金剛石砂輪在型材表面的堅硬和剛性磨削性能也具有一定的刀具“刃口”。 雖然可以通過調整程序到砂輪的規格來改善,但不能完全去除。 葉片疲勞性能的影響是不利的,因此必須採取補充措施以消除表面“脊”。 也可能需要使用數控砂帶磨拋機床在相應程序的控制下進行輔助加工。 此外,利用濕式噴砂法的自由磨蝕特性進行輔助加工也應該是一種可行的方法。 由於數控金剛石砂輪磨削方法的上述特點,其加工應用尚處於探索階段。 目前,數控砂帶磨拋機床法由於其諸多優點,正成為大葉片型材拋光最合適的方法。 其綜合優點是既可干磨也可濕磨。 還可以在CO2冷卻下進行超低溫研磨,非常有利於避免大型鈦合金材料葉片輪廓拋光的燒傷和燒蝕。

數控磨拋機床的應用改變了大型葉片型材的大規模手工拋光,對提高大型葉片的生產效率起到了重要作用。 多軸聯動加工技術的開發和應用,大大提高了大型發動機風扇葉片型面加工關鍵加工環節的精度和質量保證能力,在加工效率上也取得了令人滿意的效果。 相信隨著工藝裝備技術的不斷研究和改進,大型風機葉片型材加工技術將向機械化、自動化方向發展。

本文鏈接: 大型鈦合金渦輪葉片型材加工分析

轉載聲明:如無特殊說明,本站所有文章均為原創。 轉載請註明出處:https://www.cncmachiningptj.com/,謝謝!

PTJ® 提供全方位的定制精度

PTJ® 提供全方位的定制精度