用於車削、鏜孔、端面、倒角等操作的不同類型車床切削刀具的綜合指南

2023-10-30

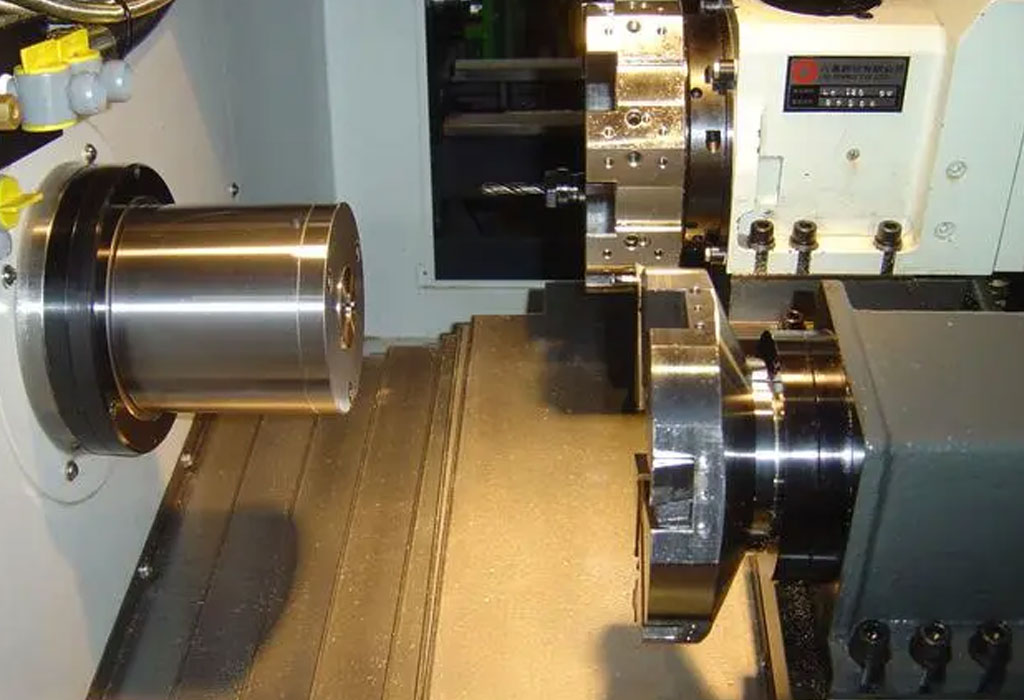

幾個世紀以來,車床一直是機械加工的基本組成部分,能夠製造出精確而複雜的圓柱形零件。 決定車床作業成功與否的關鍵因素之一是切削刀具的選擇和使用。 這些刀具有各種形狀、尺寸和材料,每種刀具都專為特定任務而設計,例如車削、鏜孔、端面、倒角等。 在這篇綜合指南中,我們將探索車床切削刀具的世界,深入研究它們的類型、特性、應用和最佳實踐,以獲得最佳加工結果。 無論您是想要學習基礎知識的新手,還是想要擴展知識的經驗豐富的機械師,本文都旨在為複雜的車床切削刀具世界提供寶貴的見解。

第 1 部分:車削刀具

車削加工是車床加工的基石,在精確製造圓柱形零件方面發揮關鍵作用。 這些操作涉及透過相對於通常安裝在主軸上的切削刀具旋轉工件來從工件上去除材料。 車削是汽車、航空航太、製造等多個行業的基礎,因此了解加工過程中使用的刀具至關重要。 在車床加工中,車削刀具是在車削操作過程中對工件進行成形和精修的切削工具。 它們有多種形式、材料和幾何形狀,以滿足不同的要求和材料。 了解車削刀具及其各種類型的重要性對於實現所需的加工結果至關重要。1.2. 車削刀具的類型

車削刀具有多種類型,每種類型都是為了滿足特定的加工需求而設計的。 讓我們探討一些常見的類別:- 1.2.1. 高速鋼 (HSS) 刀具:數十年來,高速鋼 (HSS) 刀具一直是機械加工的主要產品。 它們以其多功能性而聞名,因為它們可以有效地切割各種材料,包括黑色金屬和有色金屬、塑料,甚至木材。 高速鋼刀具可以在高溫下保持其硬度和切削能力,使其適合高速車削。

- 1.2.2. 硬質合金刀片刀具:硬質合金刀片刀具因其卓越的硬度和耐磨性而受到歡迎。 這些刀具具有可更換的硬質合金刀片,可提供鋒利的切割邊緣並延長刀具壽命。 它們非常適合車削不銹鋼等硬質材料, 加工鑄鐵和稀有合金。 硬質合金刀片刀具通常用於粗加工和精加工。

- 1.2.3. 鑽石工具:鑽石車刀採用人造鑽石作為切割材料。 鑽石以其硬度而聞名,這使得 精密加工 陶瓷和玻璃等極為堅硬的材料。 鑽石工具非常適合需要卓越表面光潔度和尺寸精度的應用。

- 1.2.4. 金屬陶瓷工具:金屬陶瓷工具是陶瓷和金屬的混合物,在硬度和韌性之間實現了平衡。 它們非常適合加工高溫合金和淬硬鋼。 金屬陶瓷刀具在高速加工應用中表現出色,可以承受高溫並保持其切削性能。

- 1.2.5。 立方氮化硼 (CBN) 刀具:立方氮化硼 (CBN) 刀具是最硬的切削刀具之一,僅次於鑽石。 它們是加工淬火鋼和高溫合金的理想選擇。 CBN 刀具具有卓越的耐磨性,適合對挑戰性材料進行連續和斷續切割。

1.3. 選出正確的車削刀具

選擇合適的車刀是影響加工作業成功的關鍵決策。 以下是選擇車刀時需要考慮的關鍵因素:- 1.3.1. 材料相容性:工件材料是刀具選擇的關鍵因素。 不同的材料具有不同的硬度、耐磨性和導熱性。 確保所選刀具與工件材料相容,以防止過早磨損或刀具故障。

- 1.3.2. 刀具幾何形狀:刀具的幾何形狀,包括其形狀、前角和後角,顯著影響切削性能。 考慮車削加工的特定要求,例如粗加工或精加工,並選擇具有適當幾何形狀的刀具以優化結果。

1.4. 成功轉向的秘訣

實現成功的車削操作需要注重細節和精度。 以下是最大限度提高車削刀具效率的一些基本技巧:- 1.4.1. 正確的刀具設定和對準:確保刀具牢固地安裝在車床刀架上並正確對準。 任何不對中都會導致表面光潔度差、刀具磨損增加和精度降低。

- 1.4.2. 加工參數和表面光潔度注意事項:根據工件材料和刀具類型調整切削參數,如切削速度、進給量和切削深度。 仔細控制這些參數以實現所需的表面光潔度、尺寸精度和排屑。

第 2 部分:鏜削工具

2.1. 鏜刀簡介

鏜孔操作是不可或缺的 加工過程es,允許精確擴大或細化工件中現有的孔。 無論是在引擎缸體上創建精確尺寸的孔,還是在圓柱形部件中實現嚴格的公差,鏜孔工具在各個行業中都是不可或缺的。 在本節中,我們將深入探討車床加工中使用的鏜刀的世界。 鏜孔工具,顧名思義,是為高精度鑽孔而設計的。 當標準鑽孔方法不充分或需要將孔與現有特徵精確對齊時,它們特別有用。 了解鏜削操作的重要性並深入了解可用鏜削刀具的類型對於獲得準確的加工結果至關重要。2.2. 鏜孔工具的類型

鏜孔工具包括一系列專用儀器,每種儀器均針對特定應用而設計。 讓我們來探討一些常見的鏜削工具類別:- 2.2.1. 鏜桿:鏜桿用途廣泛,廣泛用於車床加工。 這些細長的工具能夠深入工件內部精確鑽孔。 鏜桿可容納各種刀片類型,使其適用於粗加工和精加工操作。

- 2.2.2. 鏜頭:鏜頭在調整孔直徑方面提供了更大的靈活性。 它們由容納切削刀具的主體和增量調整機構組成。 這使得機械師能夠在加工過程中精確控制孔的尺寸。

- 2.2.3. 粗加工和精加工鏜刀:在某些情況下,鏜削工序分為兩個階段:粗加工和精加工。 粗鏜刀具設計用於以較高進給率去除材料,而精鏜刀具則提供所需的精度和表面光潔度。 結合使用這些工具可以實現高效、精確的鏜孔操作。

2.3. 選擇正確的鏜刀

選擇合適的鏜刀對於成功的加工結果至關重要。 有幾個因素會影響鏜削刀具的選擇:2.3.1. 影響鏜孔刀具選擇的因素

- 工件材料:被加工的材料極大地影響刀具的選擇。 較硬的材料可能需要帶有硬質合金刀片的專用刀具,而較軟的材料可以使用高速鋼 (HSS) 刀具進行有效加工。

- 孔尺寸和公差:所需的孔尺寸和公差的嚴格程度決定了鏜孔工具的選擇。 當需要精確控制孔徑時,鏜頭通常是首選。

- 鑽孔深度:孔的深度會影響刀具的選擇,因為較長的鑽孔可能需要具有延伸範圍的鏜桿。

- 加工條件:考慮加工環境,例如是CNC車床或手動車床,以及可用的切削液和冷卻液系統。

2.3.2. 材料去除率和刀具調整

為了優化鏜削操作,必須設定正確的切削參數,包括切削速度、進給率和切削深度。 應根據工件材質和所選鏜刀對這些參數進行調整。 正確平衡材料去除率與刀具調整可確保高效加工而不影響精度。2.4. 有效鑽孔的最佳實踐

在鏜孔操作中實現精度並保持嚴格的公差需要仔細注意最佳實踐。 以下是一些重要提示:- 2.4.1. 刀具設定和工件夾緊:確保鏜刀牢固安裝並與工件對齊。 正確的刀具設定可最大限度地減少振動並增強切削穩定性。 安全的工件夾緊對於防止加工過程中的移動同樣重要。

- 2.4.2. 實現嚴格的公差和表面光潔度:為了實現嚴格的公差,請對鏜孔刀具進行增量調整,同時使用精密測量儀器監測孔的尺寸。 持續檢查並保持切割刃的鋒利度,以確保高品質的表面光潔度和尺寸精度。

第 3 部分:端面工具

3.1. 端面工具簡介

車床加工中的端面加工對於在圓柱形工件的端部形成平坦且光滑的表面至關重要。 無論是將兩端對齊 軸 或確保零件精確的配合表面,端面加工是一種常見且關鍵的加工製程。 在本節中,我們將探討端面加工的作用,並深入研究車床加工中使用的端面刀具的世界。 端面工具,顧名思義,是專為高效執行端面操作而設計的專用工具。 它們使機械師能夠從工件端部均勻地去除材料,從而形成平坦光滑的表面。 了解端面加工的重要性並深入了解可用端面刀具的類型對於獲得精確且美觀的加工結果至關重要。3.2. 端面工具的類型

端面工具有多種形式,每種形式都根據特定的端面要求量身定制。 讓我們探討一些常見的端面工具類別:- 3.2.1. 端面銑刀:端面銑刀是專為高速端面加工而設計的切削工具。 它們通常具有多個切割刃或刀片,可實現高效的材料去除。 端面銑刀用途廣泛,適用於各種工件材料,包括金屬和塑膠。

- 3.2.2. 端面切槽刀具:端面切槽刀具專門用於在工件表面上加工凹槽或凹槽。 這些工具可用於 O 形圈凹槽或裝飾加工等應用。 端面切槽刀具有多種幾何形狀可供選擇,以適應特定的凹槽輪廓。

- 3.2.3. 用於端面的鏜頭:如上一節所述,當需要精確控製成品表面時,鏜頭也可用於端面操作。 它們允許增量調整切削深度,確保精確的端面結果。

3.3. 選擇正確的端面工具

選擇合適的端面刀具對於成功進行端面加工至關重要。 有幾個因素影響端面刀具的選擇: 3.3.1。 工件幾何形狀和材料注意事項:考慮工件的形狀和尺寸及其材質特性。 不同的端面刀具可能更適合平面、圓柱形或不規則形狀的工件。 此外,某些材料可能需要特定的工具材料或塗層才能達到最佳結果。 3.3.2. 表面光潔度要求和刀具選擇:所需的表面光潔度在刀具選擇中扮演重要角色。 為了獲得高品質的表面光潔度,首選具有鋒利切割刃並能夠進行微調的工具。 例如,鏜頭透過增量調整可以精確控製表面光潔度。3.4. 成功面對的關鍵技術

要在面對操作中取得成功,需要注重細節和精確度。 以下是有效面對的一些基本技巧:- 3.4.1. 刀具定位與對準:將端面刀具與工件正確定位和對準,以確保均勻的材料去除和平坦、光滑的表面。 未對準會導致表面不規則和效果不佳。

- 3.4.2. 面對不同的材料和工件形狀:面對不同的材料時,相應地調整切削參數,如切削速度、進給量和切削深度。 注意工件的形狀並考慮所選刀具是否適合特定的幾何形狀,特別是在面對不規則形狀的零件時。

第 4 部分:倒角和螺紋切削刀具

4.1. 倒角和螺紋切削簡介

倒角和螺紋切削是重要的加工工藝,在各個行業中發揮關鍵作用。 倒角涉及對孔、邊緣或工件表面的邊緣進行斜切,以提高其耐用性、美觀性和安全性。 螺紋切削是在圓柱形工件上形成螺紋的過程,從而能夠組裝零件或提供緊固手段。 在本節中,我們將探討車床加工中倒角和螺紋切削的重要性,並介紹用於這些操作的刀具。 倒角和螺紋切削刀具是專門為精確、有效率地執行這些任務而設計的儀器。 了解它們的重要性和可用刀具的類型對於實現所需的加工結果至關重要。4.2. 倒角和螺紋切削刀具的類型

倒角和螺紋切削刀具涵蓋多個類別,每種類別均根據特定的加工需求量身定制。 讓我們深入研究這些工具的一些常見類型:- 4.2.1. 倒角工具:倒角工具也稱為倒角銑刀或埋頭孔鑽,旨在工件上形成斜邊。 它們有各種形狀和尺寸,允許機械師對孔、邊緣或表面進行倒角。 倒角工具可增強工件的美觀性和功能性、減少鋒利邊緣並改善組裝。

- 4.2.2. 螺紋切削刀具:螺紋切削刀具對於在圓柱形工件上加工螺紋至關重要。 它們有不同的形式,包括內螺紋絲錐和外螺紋板牙。 螺紋切削刀具可用於各種螺紋類型和螺距,使其適用於不同的應用。

- 4.2.3. 螺紋銑刀:螺紋銑刀,通常稱為螺紋銑刀,用於修復或恢復工件上損壞的螺紋。 它們通常在原始螺紋磨損或損壞時使用,以確保螺紋部件的正確配合。 螺紋銑刀有多種設計,以匹配特定的螺紋輪廓和尺寸。

- 4.3. 選擇正確的倒角和螺紋切削刀具

- 4.3.1. 角度和尺寸考量:對於倒角刀具,所需倒角的角度和工件尺寸決定了刀具的選擇。 不同的角度有不同的用途,例如用於一般用途的 45 度倒角或用於創建直角的 90 度倒角。

- 4.3.2. 螺紋類型和螺距選擇:選擇螺紋切削刀具時,請考慮螺紋類型(例如公製或統一)和所需的螺紋螺距。 將工具與特定螺紋類型相匹配可確保正確的螺紋輪廓和精確的螺紋配合。

4.4. 倒角和螺紋切削的精密技術

為了實現倒角和螺紋切削的精度,必須遵循最佳實踐和技術。 以下是一些關鍵考慮因素:- 4.4.1. 正確的刀具設定和對準:確保倒角或螺紋切削刀具牢固安裝並與工件對準。 未對準可能會導致不準確和不良結果。 此外,保持適當的刀具間隙和懸吊以避免刀具干涉。

- 4.4.2. 實現精確的螺紋牙形和倒角:對於螺紋切削,請仔細監控螺紋深度、螺距和牙形。 使用精密測量儀器確認螺紋符合所需規格。 倒角時,使用適當的測量工具驗證倒角角度和尺寸,以實現所需的光潔度和功能。

第 5 節:切割與切割刀具

5.1. 切割器和切斷刀具簡介

切槽和切割操作是車床加工的基礎,在精密零件的製造中發揮關鍵作用。 開槽涉及在工件上切出凹槽或通道,通常用於容納 O 形環、固定環或裝飾特徵等目的。 另一方面,分離是將工件切割成單獨的塊或去除不需要的部分的過程。 在本節中,我們將探討切槽和切割操作的重要性,並介紹在車床加工中用於這些任務的刀具。 切槽和切斷刀具是專為高效執行這些操作而設計的專用儀器。 了解它們的重要性並深入了解可用刀具的類型對於實現精確的加工結果至關重要。5.2. 切割器和切斷刀具的類型

切槽和切割刀具涵蓋多個類別,每種類別均根據特定的加工需求量身定制。 讓我們深入研究這些工具的一些常見類型:- 5.2.1. 分型工具:分型工具也稱為切斷工具,專門設計用於將工件分成兩個或多個零件。 它們具有鋒利的切割刃,並有各種形狀和尺寸可供選擇。 切斷工具用於諸如切斷桿的一部分或從單個工件創建不同的部件等應用。

- 5.2.2. 切槽刀具:切槽刀具用於在工件表面形成通道、凹槽或凹槽。 這些工具具有各種幾何形狀,以適應特定的凹槽輪廓。 開槽工具用途廣泛,可用於建立鍵槽、裝飾圖案或保留特徵等應用。

- 5.2.3. 螺紋和切割刀片:有些車床刀具系統使用螺紋和切割刀片,可以同時提供螺紋和切割功能。 這些刀片旨在精確地加工螺紋並乾淨地切削工件。 它們有不同的尺寸和螺紋輪廓,以滿足特定要求。

5.3. 選擇合適的切槽和切斷刀具

選擇合適的切槽或切斷刀具對於成功的加工結果至關重要。 有幾個因素影響工具的選擇:- 5.3.1. 寬度、深度和材料注意事項:選擇切槽刀具時,請考慮所需的凹槽寬度和深度。 此外,工件材料會影響刀具材料和塗層的選擇,因為較硬的材料可能需要專門的刀具才能進行高效切削。

- 5.3.2. 刀具幾何形狀和後角:刀具的幾何形狀,包括前角、後角和切割刃幾何形狀,在刀具選擇中起著重要作用。 正確的刀具幾何形狀可確保有效排屑、減少切削力並延長刀具壽命。

5.4. 有效的切割槽和切斷技術

要在切割槽和切割操作中取得成功,需要仔細考慮技術和最佳實踐。 以下是主要考慮因素:- 5.4.1. 工件夾緊和刀具定位:正確的工件夾緊對於防止振動並確保工件在切割或切割過程中保持牢固就位至關重要。 準確的工具定位對於獲得乾淨、精確的結果同樣重要。

- 5.4.2. 實現乾淨的切割和切槽結果:保持適當的切削參數,例如切削速度、進給率和切削深度,以確保有效的排屑和最小的刀具磨損。 驗證工具的切割邊緣是否鋒利,並採用正確的工具設定以獲得乾淨、準確的凹槽或分型線。