新一代大型壓鑄機應該採用什麼樣的潤滑技術?

隨著汽車行業努力應對不斷變化的市場挑戰,生產流程也在不斷發展,使用更大、更複雜的壓鑄零件來製造更輕的汽車。 Quaker Houghton Die Casting 全球業務發展總監 Mark Cross 博士討論了創新潤滑技術如何支持最新一代大型、超過 4,500 噸壓鑄機的推出以應對這些挑戰。

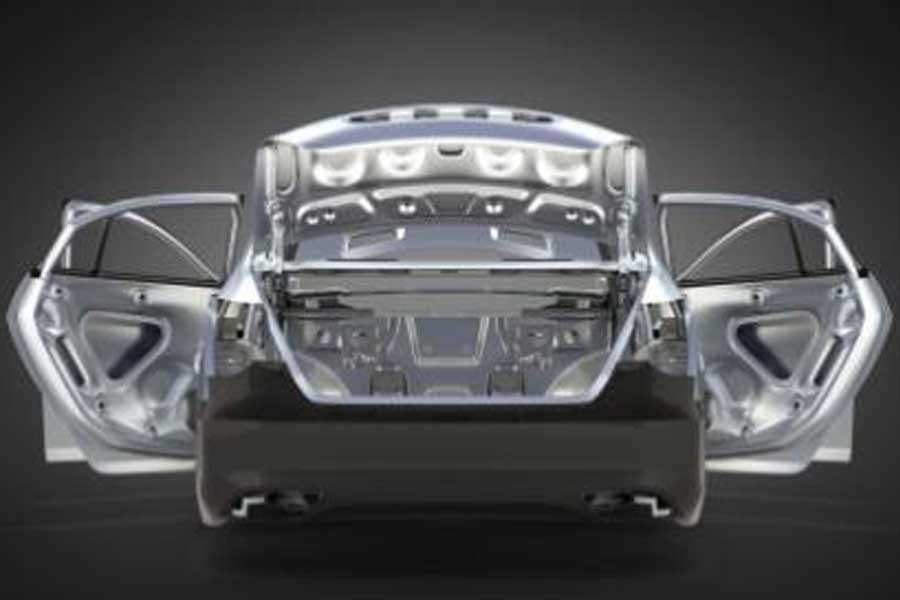

隨著世界各國計劃減少排放並創造更環保、更可持續的交通解決方案,汽車行業也必須這樣做。 減少排放的直接結果是汽車行業對“輕量化”新車的關注。 我們的目標是減輕車輛的總重量,以改善道路上越來越多的混合動力和電動汽車的燃油經濟性、續航里程和排放。

為了減輕車輛的整體重量,工程師們越來越多地使用各種材料和生產技術來製造用於動力系統、傳動系統和結構系統的輕量化部件。 這種新材料的使用——包括鋁、碳纖維複合材料、高強度鋼、鎂和鈦——帶來了對傳統製造和裝配工藝的重新思考以及採用新技術和工藝的需要。

尤其是壓鑄件,工程師必須考慮如何為大型複雜零件提供更高的質量和生產率。 同時,需要降低生產成本,降低總擁有成本,降低壓鑄過程對環境的影響。

切換到更大 壓鑄s

汽車行業對自動化並不陌生,很多生產線都採用了工業 4.0。 為了創建更智能、更高效的生產線,物理和數字流程的聯繫越來越緊密。 然而,在將生產效率與使用更輕的材料結合起來的壓力下,變化正在發生。

壓鑄一直是汽車行業的關鍵製造工藝。 傳統上,這項技術已被用於鑄造零件,如發動機缸體和 齒輪盒子。 如今,這項技術已被用於鑄造減震塔和扭杆等一體式結構件,以達到減輕重量的最終目的。

總部位於加利福尼亞州的電動汽車製造商特斯拉(Tesla)最近宣布改變其生產方式,傾向於使用一體式壓鑄底部結構,而不是多個焊接和沖壓部件的組合。 這需要使用世界上最大的壓鑄機,才能生產這麼大的一件式鑄件,這種變化可能徹底改變汽車行業。

壓鑄:權衡利弊

壓鑄在汽車工業中的優勢眾所周知。 壓鑄是一種快速且相對經濟的工藝,可提供大規模生產所需的可重複性,允許使用一個模俱生產相同的零件。

從較少數量的大型壓鑄零件而不是大量較小的零件轉向工程車輛結構可降低生產複雜性並顯著降低成本。 鑄造更大的零件可以從更傳統的生產過程中減少多達 70 個步驟。 雖然好處是顯而易見的,但較大零件的鑄造給壓鑄工藝帶來了複雜性。 在這裡,需要與合適設備配合使用的創新潤滑劑。

無水潤滑劑:大型複雜鑄件的可持續解決方案

為避免在製造大型複雜零件時降低質量和增加成本,指定正確的模具潤滑劑技術對於確保在模具表面形成足夠的脫模潤滑膜至關重要。

隨著模具尺寸和復雜性的增加,使用傳統的水基潤滑系統潤滑它們變得越來越困難。 確保潤滑劑到達複雜工具的所有部分以防止鑄造失敗是一項不易克服的重大挑戰。

壓鑄機面臨的真正挑戰是缺乏潤滑劑噴霧來滲透到肋條等區域,以及水基潤滑劑的低成膜能力。 此外,用於塗抹水基潤滑劑的噴嘴太大、笨重且不靈活,無法成功地將潤滑劑分配到模具表面的所有區域。

對於想要鑄造更大零件並同時面臨保持產品質量、提高生產率和降低成本挑戰的行業,無水靜電潤滑系統(例如 Quaker Houghton 的 Lubrolene)提供了最佳解決方案。 這種類型的系統結合了高功率脫模劑,沒有傳統潤滑劑的缺點,並結合了緊湊、重量輕的噴塗系統。

當 Lubrolene WFR-EC 通過獨特的靜電噴槍噴塗時,潤滑劑噴霧滴將帶靜電。 當與接地模具結合使用時,它將在模具的所有區域產生極好的潤滑劑沉積物。

這包括深肋和其他凹陷特徵,這是其他模具潤滑劑技術難以實現的。 噴頭重量輕,佔地面積小,應用系統的控制功能意味著可以在整個模具表面輕鬆調整潤滑劑的使用,以獲得最佳的潤滑膜。

由於潤滑劑產品也是無水的,因此幾乎消除了任何萊頓弗羅斯特效應(這是水性潤滑劑的主要問題),從而導致潤滑劑有效沉積並粘附到模具表面。 靜電噴塗提供的非常高的附著力性能使每個週期所需的脫模劑用量減少了 99.9%。

除了降低日常運行成本,潤滑劑用量也大大減少,再加上無蠟潤滑劑配方,可以大大減少在設備上的堆積。 相應地,大大減少了清洗噴頭噴嘴和模具的需要。

輕型 Lubrolene 靜電噴嘴提高了系統的可靠性、可重複性和精度,為在 4,000 至 6,500 噸的高壓壓鑄機中生產更大的結構件提供了唯一可行的解決方案。

一旦通過新技術和解決方案的實施解決了複雜的一體式壓鑄件的實用性,汽車製造商的好處開始全面顯現。

減少噴塗時間,延長模具壽命,降低廢品率,都可以給製造商帶來更大的收益,節約成本。 將此與過程中的零廢水和減少的 CO 2 排放(由於減少吹塑)相結合,使用高效壓鑄脫模潤滑劑對環境的影響不容忽視。

靜電噴塗:將大型壓鑄模具壽命延長六倍

除了質量,工具的使用壽命也是壓鑄的一個重要問題。 水基添加劑尤其如此,它會在兩次注射之間迅速冷卻模具表面,導致模具出現極端的溫度波動。 由於反复的壓縮和拉伸應力,這些波動會迅速導致模具表面形成裂紋。

裂紋通常在數百次撞擊後開始形成,並在需要修理之前限制工具的使用壽命。 通過使用非水性靜電潤滑劑技術,這個問題幾乎可以完全消除。

由於Lubrolene不含水,它消除了對模具的快速冷卻作用,也消除了傳統水性模具潤滑劑通常經歷的熱循環和應力循環,從而顯著減少了裂紋的形成。 事實上,這意味著 Lubrolene WFR-EC 可以大大延長工具的使用壽命,每年節省超過 500,000 歐元的成本。

隨著刀具壽命的延長,維護和維護成本也隨之降低,從而進一步節省高達 20% 的成本,同時增加了過程正常運行時間並縮短了周期時間。

壓鑄的未來

對於任何依賴金屬加工的行業,壓鑄一直是熱門選擇。 由於其多功能性、可靠性、準確性和可重複性,它具有廣泛的用途。 然而,隨著汽車工業發展到使用更大更複雜的壓鑄件,必須使用最新的模具潤滑技術和設備。 只有這樣做,我們才能改進工藝,減少出現氣孔的可能性,最大限度地提高總成本和效率,減少對地球的影響。

從傳統的水性潤滑劑轉向非水性靜電解決方案,用戶可以在更高的工藝溫度下鑄造更大的零件,同時也面臨著保持產品質量、提高生產力和降低成本的挑戰。

作為工業過程流體的領導者,Quaker Houghton 提供諮詢方法來尋找優化壓鑄工藝、降低成本、提高安全性和促進可持續發展的解決方案。 通過採用最新技術,壓鑄機可以滿足當前的要求,以減少其產品和工藝對地球的影響,同時增加利潤。

本文鏈接:

轉載聲明:如無特殊說明,本站所有文章均為原創。 轉載請註明出處:https://www.cncmachiningptj.com/,謝謝!

3、4 和 5 軸精度

3、4 和 5 軸精度