3D打印技術改善應變片傳感器的製造和使用,消除人為因素的干擾

經過 80 多年用作變形測量的傳感器元件,應變計已成為一種通用方法。 然而,隨著行業對測量值和數字化處理的要求越來越高,傳統的粘膠傳感器應變片正面臨著新的挑戰。 為了滿足這些需求並開闢新的應用領域,可以使用增材製造技術在應變片的安裝中實現更靈活的設計、自動化和可重複性。

傳統應變片及其應用

應變計可用於記錄組件載荷,例如力或力矩,以及這些組件表面的形狀變化(應變/壓縮)(見圖 1)。 出於這個原因,近幾十年來,應變計一直在不斷改進,以減少測量的不確定性。 但是,應變片的基本工作原理並沒有改變。 當施加力時,電導體變形。 導體的長度和截面積會發生變化,直接改變其可測量的歐姆電阻。

圖 1. 傳統的粘合應變計和連接線 不銹鋼零件.

用戶首先將應變計與安裝所需的詳細程序相關聯。 這是因為貼合不僅需要很多工作步驟和相應的專業知識,還需要安裝過程中的經驗和必要的手動靈敏度,才能將載體箔上提供的應變片轉換為元件上的測量點,以便進行精確測量。 原則上,工作環境必須保持清潔,才能塗上薄薄的無污染粘合劑層。 對於小型力傳感器,例如家用秤,使用熱熔粘合。 在這裡,將塗有粘合劑的應變片壓在測量點上,然後將組件在烘箱中固化。

如果元件因其尺寸、重量或溫度敏感性而無法放入烤箱,則使用所謂的冷焊方法。 打磨粘合區域並脫脂後,標記預期的應變片位置。 應變片的標記和定位以及隨後的粘貼和均勻分佈粘合劑通常是手動進行的,因此應變片的橫向定位會有很大的不確定性。 當粘合劑固化時,將應變計按在其上約一分鐘。 固化後的膠膜厚度可能會有很大差異,這會嚴重影響傳感器的響應能力。

因此,應變片上的膠水存在兩個問題。 一方面,由於用戶失誤,手工步驟導致質量不一致。 一些輔助工具可以滿足高質量的要求; 但是,工作量和安裝時間會增加。 如果測量點的質量不夠,必須破壞性地拆除應變片,並安裝一個新的。 另一方面,使用合格人員是安裝應變計的最大成本部分。 對於較大的數量,沒有或不顯著的成本縮放效應。 因此,傳感器需要使用自動化過程。

此外,後續的測量和數據傳輸鏈的工作也變得複雜,尤其是在旋轉部件上。 通常的方法是使用感應遙測系統,通過感應耦合傳輸測量數據和能量。 然而,這些系統僅適用於有限程度的大規模生產,因為它們非常昂貴且不是特別堅固。 其他替代方法,例如表面聲波 (SAW) 或磁致伸縮傳感器技術,僅適用於某些材料或已證明在現場使用中容易受到干擾。 因此,他們無法確立自己的地位。 用於無線數據傳輸的低功耗工業解決方案的開發正在開闢新的可能性。 在這裡,這些可能性將用於將不需要外部能量的傳感器技術付諸實踐。

應變計傳感器的添加劑材料印刷

增材製造可以在這裡提供哪些機會? 畢竟,許多 3D 組件已經可以用不同的材料打印出來。 弗勞恩霍夫激光技術研究所 (Fraunhofer ILT) 和 i4M Technologies(均位於德國亞琛)已經解決了這個問題並開發瞭如下所述的原型。

在傳統的應變片中,電阻測量網格通常疊加在載體和覆蓋膜之間。 該箔應變計通過粘合劑粘合到組件上。 組件的應變通過兩個中間層傳遞到測量網格(見圖 2a)。 原則上,測量網應盡量靠近構件表面,以免失去傳力。 粘接厚度的變化會反映在力的傳遞上,應變片測量點處的響應可能會發生變化。 當使用打印工藝(例如噴墨打印)直接打印應變計時,可以在部件和測量網格之間使用更簡單的層系統(參見圖 2b)。 只需要一層中間層,它結合了部件和測量網絡之間的力傳輸和電絕緣功能。

如何使用 3D 打印技術製作應變片

在此處所示的增材製造方法中,依次印刷三個功能層(絕緣層、金屬測量網格和覆蓋層或封裝層),然後對每個功能層進行功能化。 傳統應變計中的載體膜和粘合劑的功能由單個絕緣層接管。 以這種方式,測量網格原則上可以更靠近部件的表面定位,這有望改善應變到傳感測量網格的傳輸。

哪些工藝適合層壓? 這些流程應該是數字化的、節省資源的並且在線工作。 它們已被證明在工業製造規模上足夠強大。 最重要的是降低每個傳感器的製造成本。

在將增材製造的應變計應用於部件之前,可以使用激光輻射清潔部件表面的干擾物質,例如來自先前工藝步驟的鏽跡、殘留潤滑劑或氧化層。 此步驟也可應用於粗糙表面。 顯微鏡下的小區域被選擇性地燒蝕、重熔或用脈衝激光輻射改性,以增加後續應用層的附著力。

分配器和噴墨打印機可以有選擇地將材料沉積在測量點上。 使用高效光源(激光或 LED)進行後處理,可以將必要的能量快速耦合到印刷層中,而不會對零件進行不必要的加熱。

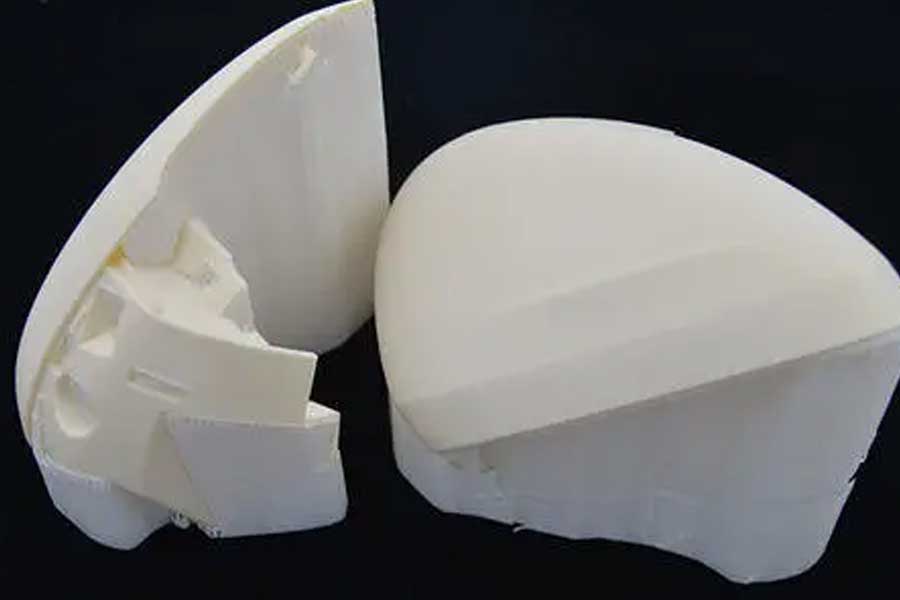

雜化聚合物,例如弗勞恩霍夫矽酸鹽研究所(Fraunhofer ISC;德國維爾茨堡)發明的 ORMOCER,可用作電絕緣材料。 它可以作為未交聯的粘性材料提供並且可以被光引發(即,通過光照射交聯)。 該材料可以通過點膠有選擇地施加,因此混合聚合物僅施加到所需區域(見圖 3)。 CNC 系統引導分配器以確保精確定位。 然後,光源在幾秒鐘內固化該層。 下面是標準箔基和增材製造應變片層的施工步驟對比。

標準箔基應變片的層結構:

蓋箔

測量網格

載體箔

膠粘劑

元件

增材製造應變片層結構:

包裝形式

測量網格

絕緣(無膠)

元件

在金屬部件上形成電絕緣後,將印刷電阻傳感器測量網格。 這是通過噴墨打印納米顆粒金屬油墨來實現的。 稀薄的液體墨水含有金屬納米粒子、助劑和溶劑,可以像彩色打印機打印的圖像一樣,以高分辨率打印在絕緣層上。 不需要蝕刻過程中的模板或掩模,並且可以將測量網格數字化以適應特定的測量任務。 為了使金屬油墨具有導電性,需要蒸發溶劑、輔料等揮發性成分,並將金屬顆粒燒結在一起。 激光燒結特別適合這種熱後處理步驟,因為不需要在烤箱中加熱整個組件。 這是一個重要的優勢,特別是對於溫度敏感的基材,例如硬化鋼。 測量網格的最終包裝可以保護其免受環境影響,並且可以使用與絕緣層相同的材料和工藝製造。

通過激光後處理的數字印刷應變片基本上可以達到質量恆定,而無需人工處理,並且在批量生產中具有有吸引力的成本。 這種方法在高度靈活的小批量生產中具有特別的優勢,因為可以在不重新安裝模具的情況下創建定制設計。 然而,工藝開發的所有挑戰尚未解決。 例如,到目前為止,只有有限的金屬油墨和絕緣材料可以實現材料匹配溫度補償或確定的力傳輸,或者已經開髮用於激光功能化工藝。 因此,Fraunhofer ILT 正在與研究合作夥伴和工業用戶合作進行進一步的開發。

從測量點到智能傳感器

然而,僅僅使用應變片作為傳感器是不夠的,因為智能部件的測量數據必須被數字化、傳輸和分析。 測量數據現在是“智能數據”(經濟上可用的數據),這意味著剩餘使用壽命、自動維護計劃、優化控制策略等,所有這些都構成了預測性維護等概念的基礎。 為了準確測量部件載荷,必須在力流中應用基於應變儀的測量點。 但是,空間並不大,尤其是在現代機器中。 此外,該方案的價格壓力非常大,尤其是在數量增加且需要為量產準備方案的情況下。

開發了一種高度集成的低功率無線電遙測技術,用於從增材製造中的傳感器傳輸數據,並與應變計一起應用於組件(見圖 4)。 使用最新的商用硬件並使用優化的固件來最大限度地提高電源效率:

由 Cortex M4 MCU 和 2.4 GHz 無線電調製解調器組成的超低功耗片上系統

帶有 24 位 ADC、集成信號放大器和參考電壓源的模擬測量前端

六個額外的 DOF MEMS 傳感器(加速度計、陀螺儀)和溫度傳感器

鋰離子電池或鋰原電池,帶有合適的充電電子設備和保護電路

專門開發的協議用於 2.4 GHz 頻段的數據傳輸。 與藍牙等工業協議相比,該協議可以實現更高的數據速率和更低的延遲。 最大可能的採樣率為 19.2 kHz,也可以進行直播。 但是,電源要求和電池運行時間直接取決於所選的採樣率。 由於應變計測量電橋具有最高的功率要求,因此它以脈沖模式運行,但這僅在某些採樣率下才有可能。 此外,所有組件都可以在低功耗睡眠模式下以更高的採樣率在短時間內運行。 根據電池的不同,它可以以 19.2 kHz 的頻率連續運行數小時甚至數天。

得益於此解決方案,高性能、能源自主的傳感器可以在狹小的安裝空間的限制內生產高度可用的組件。 這種傳感器技術已成功應用於各種技術系統,從 齒輪s和滾筒 軸承s 在強電干擾場和劇烈振動下在暖油中旋轉到鐵路系統或風力渦輪機。 MCU 上的計算能力還允許對傳感器進行邊緣分析(例如 FFT)。 這些智能傳感器可以實現傳輸數據量的大幅減少,從而通過邊緣計算進一步提高能源效率。 此外,傳感器中的在線算法可以提高獲得的測量值的質量——例如,通過傳感器融合或合適的過濾器。

但是,此處顯示的遙測解決方案的一個限制仍然存在:電池操作。 多年的電池壽命是可行的,但它們是有限的——這就是能量收集方法現在開始起作用的原因。 在 i4M Technologies,成功地研究了基於溫度和射頻採集的有前途的方法。

本文鏈接:

3D打印技術改善應變片傳感器的製造和使用,消除人為因素的干擾

轉載聲明:如無特殊說明,本站所有文章均為原創。 轉載請註明出處:https://www.cncmachiningptj.com/,謝謝!

3、4 和 5 軸精度

3、4 和 5 軸精度