共擠吹膜工藝中常見的問題有哪些?

吹膜行業已從單層薄膜結構發展到多層薄膜結構,適用於各種食品和非食品包裝應用。 根據產品的要求,可以將多種材料集成到薄膜結構中,以獲得所需的性能。

在該領域工作的工藝工程師必須對聚合物流變學有基本的了解,才能正確指定設備和選擇工藝條件。 如果不完全了解聚合物的特性,加工過程中可能會發生不必要的層間相互作用,從而導致薄膜出現缺陷。

流變學是對材料變形和流動的研究。 材料所經歷的變形和流動程度取決於其流變性。 對於聚合物,這些特性取決於物理特性,例如分子量 (MW)、分子量分佈 (MWD)、長鏈支化 (LCB) 和熔融溫度。 在吹膜共擠出中,需要考慮的最重要的流變特性是剪切粘度、粘性耗散和拉伸粘度。

剪切粘度是材料對剪切流的抵抗力的量度並且受剪切應力和剪切速率的影響。 剪切應力定義為單位面積上施加在材料上的力,剪切速率定義為材料的變形率。

聚合物是一種非牛頓流體,因此當剪切速率變化時其粘度不會保持恆定。 通常,聚合物的剪切粘度會隨著剪切速率的增加而降低。 這種行為稱為剪切稀化。 聚合物的剪切稀化速率決定了它的加工方式。 例如,高度支化的聚合物比線性聚合物對剪切更敏感,因此,在更高的剪切速率下,剪切粘度將更快地降低。 加工高粘度材料會導致熔體溫度升高,壓頭升高,更多的擠出機施加扭矩。

當聚合物被剪切時,其分子結構內的鏈纏結開始解開。 這種展開過程會產生熱量,這種現象稱為粘性耗散。 粘性耗散與施加的剪切速率和聚合物粘度成正比,這意味著聚合物粘度和/或剪切速率的增加將導致熔體溫度的增加。 這種現像在擠出機機筒和熔體之間產生了溫度梯度。 如果沒有適當考慮,熔化溫度的增加可能會導致聚合物過熱和降解。

拉伸粘度定義為材料的拉伸阻力。 與剪切粘度類似,聚合物的拉伸粘度取決於其分子結構。 具有高LCB度的聚合物將具有高拉伸粘度,因為在拉伸過程中長支鏈相互纏結。 可以施加到熔體而不發生材料斷裂的最大張力稱為熔體強度。 具有較高拉伸粘度的材料將具有較高的熔體強度。 聚合物的熔體強度會影響吹膜擠出中形成的氣泡的穩定性。 熔體強度較低的材料更難加工,因為它在氣泡形成過程中拉伸時更容易斷裂。

常見問題和故障排除技巧

儘管多層薄膜的生產是有利的,並為改善薄膜性能提供了機會,但增加的結構複雜性給工藝工程師帶來了新的挑戰。 為了成功生產多層薄膜,必須考慮四個關鍵因素:1) 聚合物選擇,2) 工藝設備設計,3) 層排列和 4) 工藝條件。 當這些因素中的一個或多個沒有充分考慮時,就會出現吹膜共擠的問題。 下面將詳細介紹與吹膜共擠相關的五個常見問題以及每個問題的故障排除技術。

1. 氣泡不穩定:

“氣泡不穩定性”一詞涵蓋了許多與擠出氣泡穩定性相關的問題。 主要問題包括氣泡破裂、應變硬化、不穩定的霜線和氣泡振動。

氣泡破裂:當離開模具的熔融材料過度拉伸時,會發生氣泡破裂,導致氣泡結構破裂。 當擠出材料的熔體強度不足以達到選定的吹脹比 (BUR) 時,就會發生這種情況。 為了避免這個問題,可以修改樹脂的選擇,將更高熔體強度的材料加入到薄膜結構中,以增加整體熔體強度。 這方面的一個例子是將低密度聚乙烯 (LDPE) 加入線性低密度聚乙烯 (LLDPE) 薄膜以提高其整體熔體強度。

應變硬化:當熔融聚合物在機器方向 (MD) 上快速拉伸並因此硬化時,就會發生應變硬化。 這導致內部氣泡壓力和氣泡寬度的波動。 這個問題可以通過降低迴撤率來避免。 另一種解決方案是改變樹脂的選擇以降低薄膜的整體拉伸粘度,使薄膜在 MD 方向上拉伸得更多,而不會出現任何應變硬化。

不穩定的霜線:在穩定的過程中,霜線會保持在模具上方的恆定高度,並受冷卻速度、模具產量和膜厚均勻性的控制。 當過程變得不穩定時,霜線的位置也變得不穩定。 這種不穩定性的一個原因是擠出物中的溫度分佈不均勻。

熔體溫度的變化可能是由於所選樹脂的螺桿設計不正確、螺桿磨損或加熱器或熱電偶故障。 在合併之前,應獲得每個流的熔體溫度,以確定哪個熔體層是溫度變化的來源。 一旦定位,螺釘可以被移除並檢查聚合物的降解和螺釘的磨損。 還應檢查所有加熱器和熱電偶的功能。

不穩定的霜線的另一個常見原因是模具堵塞。 不均勻的模具吞吐量可能是由模具中降解材料的積累造成的。 為避免出現這種情況,應定期檢查模具有無積料,必要時進行清理。

氣泡顫動:氣泡顫動從霜線下方開始,並在氣泡表面的橫向(TD)方向上顯示為線性標記。 這種振動是由來自空氣環的高空氣速度引起的。 降低鼓風機速度或調整氣環組件以減少沿氣泡表面的氣流將防止氣泡上浮。 但是,減少空氣流量隨後會降低空氣環的冷卻效率,這可能會導致霜線從模具中脫落,從而產生新的問題。 為了避免這種情況,可以優化樹脂選擇以降低擠出物的總熔體粘度並降低總熔體溫度。

2. 規格變更:

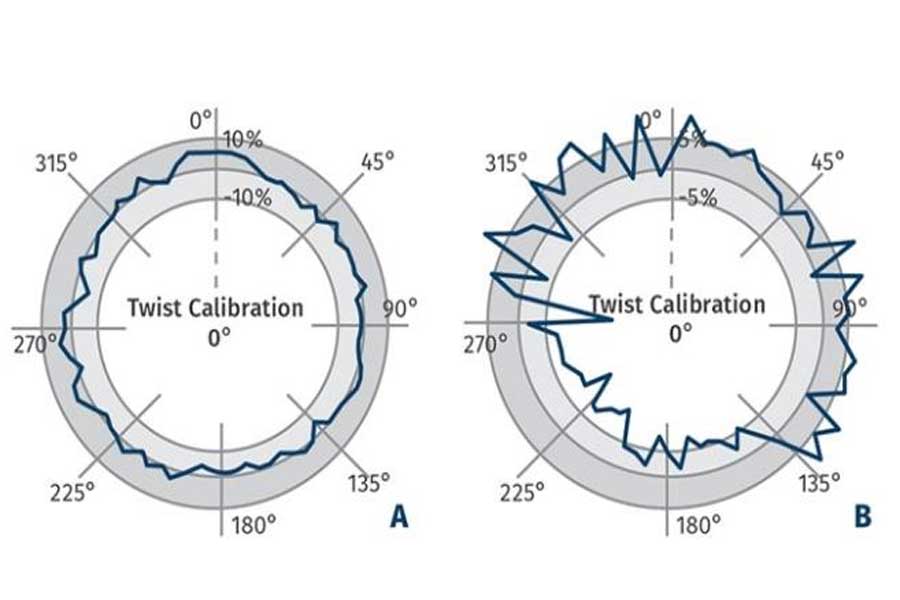

在吹膜共擠中,不可避免地會出現一定程度的薄膜規格變化(通常在TD)。 在圖 1a 中可以看到具有低厚度變化程度的薄膜的厚度分佈示例。 但是,如果在加工過程中開始出現意想不到的問題,規格偏差的程度就會增加。 有許多不同的問題可能會導致儀表變化的增加,可以通過檢查氣泡的儀表輪廓形狀來確定問題的原因。

模具錯位:規格偏差的一個常見來源是模具間隙錯位。 模具未對準會導致離開模具的材料分佈不均。 模具錯位的一個常見指標是偏移量規輪廓,如圖 1b 所示。 要糾正此問題,請檢查模具間隙沿圓周的均勻性。 如果沒有對齊,您可以使用模具調整螺栓重新定位模具。

圖 1 薄膜樣品在以下條件下的比例圖示例: A) 最小比例變化; B) 偏移量規變化。

風環冷卻不均:氣流不暢或風環內氣流不均會造成薄膜冷卻不均,影響薄膜的拉伸倍率。 這可能會導致薄膜的某些部分比其他部分拉伸得更多,這可能會導致規格發生變化。 為避免此問題,應定期檢查和清潔風環內的風道,清除所有可能造成氣流乾擾的雜質。 還應檢查氣環以確保它正確地在模具上居中。

熔體溫度不均:熔體溫度不均會引起氣泡冷卻速度和模具產量的變化。 熔體溫度不均勻的一個明顯標誌是正弦規格曲線。 這種正弦規格變化的形成與熔體溫度不均勻的材料通過模具的流動有關。 這種現象稱為端口線。 如前所述,熔體溫度的變化很可能是由於螺桿設計不當或磨損造成的。

3.接口不穩定:

術語界面不穩定性是指發生在兩層之間的界面處的不穩定性。 界面的穩定性取決於材料特性、工藝條件和設備設計特點等因素。 三種已知類型的界面不穩定性可能在吹膜共擠出過程中發生。

鋸齒形界面不穩定性:當界面受到過大的剪切應力時,就會出現這種形式的不穩定性,導致薄膜表面沿TD方向出現“鋸齒形”變形。 這種不穩定性的圖像如圖所示

鋸齒形不穩定有一些已知的原因。 第一個是產生界面的材料之間剪切粘度的差異。 如果材料具有明顯不同的剪切粘度,則在施加的剪切應力下,各層將經歷不同的剪切速率,從而導致鋸齒形變形。 這可以通過選擇具有相似剪切粘度(如果可能)的材料來創建界面來緩解。

第二個原因是層數比例不合適。 如果選擇的層比使界面離模具壁太近,過大的剪切應力將引髮變形。 為了防止這種情況,可以增加外層的厚度,使界面遠離壁,並減少施加到壁上的剪切應力。

第三個原因是模具設計不當。 在設計模具時,正確優化流體通道以在整個模具中產生均勻的速度分佈非常重要。 模具設計不當可能會導致高剪切點和不均勻的速度分佈,從而導致這種不穩定性。

波界面不穩定性:這種形式的不穩定性是由兩種材料界面處不均勻的伸長變形引起的。 當氣泡從模具中擠出時,會沿氣泡表面圖案形成波浪形。 這種不穩定性的圖像可以在圖 3 中看到。已經發現導致這種不穩定性的伸長變形發生在兩個已知來源。 第一個與不適當的層數有關。 如果結構的組合層之一太薄,它將在模具的合併點處經歷更大的加速度,從而導致該層更高的伸長變形率。 應調整層的比例,以允許匯合點下游的速度分佈更均勻。

第二個來源是構成界面的材料的拉伸粘度差異。 兩種具有不同拉伸粘度的材料將受到相同的拉伸力,它們將以不同的速率變形。 如果可能,應選擇具有相似伸長率特性的材料來創建界面。

反應界面不穩定性:當共擠出由極性阻隔樹脂和粘合劑層組成的多層結構時,可能會形成反應界面。 阻隔樹脂通常與聚烯烴樹脂層共擠出。 這些結構通常需要它們之間的粘合層來提高它們之間的粘合性。 粘合層是由極性和非極性端基組成的聚合物。 有時,粘合劑層的極性端基與極性阻隔樹脂之間會發生不希望的化學反應,從而形成不穩定的界面。 這些反應的結果是降低光學透明度並使薄膜外觀更粗糙。

這種不穩定性的一個例子是 EVOH 和具有馬來酸酐 (MA) 官能團的連接層之間的界面。 連接層的 MA 和沿 EVOH 鏈的羥基之間可能會發生不需要的反應。 這種不穩定性的直觀例子如圖 4 所示,它比較了在相同條件下共擠出而沒有粘合劑層(圖 4a)和 MA 粘合劑層(圖 4b)的 PP/EVOH 多層膜。 由於 EVOH 和 MA 粘合層之間的界面發生了不希望有的相互作用,MA 粘合層的加入導致光學膜的透明度急劇下降。 為了防止這種情況發生,可以用不同功能端基組成的連接層代替連接層。

4. 凝膠:

術語“凝膠”通常用於指將在最終薄膜中產生光學畸變的任何形式的小缺陷。 凝膠是有問題的,因為它們不僅會導致光學畸變,還會降低薄膜的機械性能。 凝膠可分為三類:未熔化的樹脂、降解的材料和外來污染物。

未熔化的樹脂:未熔化的樹脂是一種常見的凝膠類型,通常可以在高擠出機吞吐量下觀察到。 它們是由位於擠出機中的低剪切區引起的不均勻熔化的結果。 要確定凝膠是否是未熔化的樹脂,請將凝膠加熱到其熔化溫度以上,然後使其冷卻。 如果凝膠在冷卻後不再出現,則它是未熔化的樹脂。 如果薄膜中有未熔化的樹脂,應檢查並重新設計擠出機螺桿,以盡量減少低剪切區的存在。

材料降解:如果聚合物長時間暴露在高能量下,在擠出過程中會發生材料降解。 這些條件導致形成高度氧化或交聯的材料,在薄膜中表現為凝膠。 通常,這些凝膠在啟動後不會立即存在。 隨著時間的推移,它們會出現在薄膜上,因為降解的聚合物會在此過程中積累。

高度氧化的凝膠表現為脆性黑點,可通過紫外光下的熒光識別。 圖 5 顯示了在偏振光下獲得的高度氧化凝膠的圖像,以及在紫外光下獲得的凝膠熒光圖像。 交聯凝膠外觀呈深褐色,由氧化物質組成,但氧化程度太低,在紫外光下會產生熒光。

交聯凝膠有時被誤認為是高度纏結的樹脂。 為了區分這兩者,將凝膠加熱到其熔化溫度以上,對其施加壓力以使其破裂,然後使其冷卻。 如果冷卻後再次出現凝膠形狀,則表明該材料已交聯且未高度纏結。 為了確定降解材料的來源,擠出機螺桿應在運行後不進行吹掃而拆除。 一旦確定了降解源,就可以在該區域優化螺桿設計,以最大限度地減少停滯和低剪切。

外來污染物:有時,外來污染物可能會進入過程。 外來污染物通常與主要原料一起通過料斗進入擠出機,範圍從服裝纖維到外來聚合物樹脂。 如果發現凝膠的熔融溫度與原料樹脂的熔融溫度有明顯差異,或者其形狀非常不規則(如原纖維),則很可能是外來污染物。 為避免這些凝膠,應始終正確清潔料斗並密封原始原料容器,以防止任何異物進入。

5. 薄膜捲曲:

薄膜捲曲是在由不同結晶度的材料組成的多層結構中觀察到的缺陷。 這種缺陷是在熔融薄膜冷卻過程中形成的,並導致薄膜自行捲起。 薄膜捲曲與兩個問題有關:材料特性的差異(即熔點、結晶度)和層排列不當。

薄膜捲曲的一個常見例子如圖 6 所示,它顯示了由聚乙烯 (PE)、尼龍 (PA) 和粘合劑層組成的三層薄膜。 當多層薄膜離開模具時,所有層都熔化,薄膜開始冷卻。 當它冷卻時,尼龍層結晶並變硬,而 PE 層在仍處於熔融狀態時收縮。 一旦溫度降到PE的熔化溫度以下,它也會開始變硬。 但是,此時尼龍已經結晶,無法進一步收縮,導致 PE 在固化過程中從其中捲曲。

防止薄膜捲曲的一種方法是快速冷卻薄膜以防止結晶。 與使用空氣冷卻薄膜不同,薄膜可以直接擠入水浴中進行快速冷卻。 這允許具有不同結晶速率的材料共擠出而不會使薄膜捲曲。 另一種可能的解決方案是優化多層膜的結構。

例如,將 PE/tie/PA 薄膜的結構修改為 PE/tie/PA/tie/PE/tie/PA。 新薄膜中的附加層提高了薄膜的整體質量,這將減少薄膜經歷的捲曲程度。

本文鏈接: 共擠吹膜工藝中常見的問題有哪些?

轉載聲明:如無特殊說明,本站所有文章均為原創。 轉載請註明出處:https://www.cncmachiningptj.com/,謝謝!

3、4 和 5 軸精度

3、4 和 5 軸精度